一、液氯液下泵概述

液氯液下泵采用歐洲水利模型,效率高,同一出口配二套水力模型,流量工作范圍廣,NPSHR低(0.5米),采用多級節段式結構,零泄漏,無動密封,磁力驅動。安全經濟可靠,液氯液下泵采用積木原理,結構緊湊,通用性強,維修方便,符合DIN24256/API685標準。

二、液氯液下泵結構特點

1、液氯液下泵隔離套采用哈氏合金,特殊工藝成型,軸向無焊縫,充分保證隔離套的密封性和化學穩定性。

2、液氯液下泵采用雙層隔離套結構,雙層保護,可實現單層隔離套泄露報警,此時液氯仍然被*密封無泄漏,安全可靠。

3、液氯液下泵磁性材料選擇特殊稀土合金,不可逆退磁溫度450度。充分保證整機使用壽命名大于15年。 4、液氯液下泵滑動軸承選擇優質碳化硅,純度大于99%,具有較高的強度、彈性、韌性及耐磨性,*適合在液氯中使用。

5、液氯液下泵軸向力自動水利平衡,滑動軸承推力盤只在開停車瞬間承受不平衡軸向力,充分保證滑動軸承的使用壽命。

6、液氯液下泵傳動部件滾動軸承采用SKF或NSK油脂免維護軸承。

7、液氯液下泵配備運轉保護器、泄露保護器等安全措施。

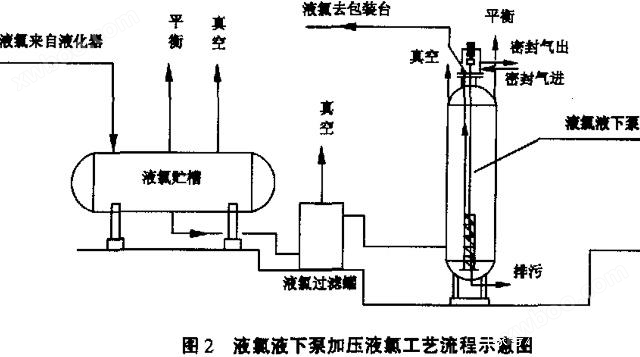

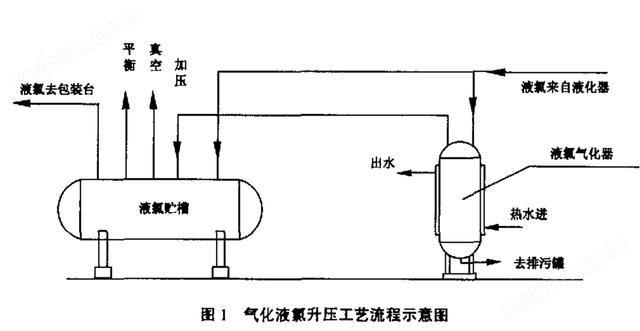

三、液氯液下泵工藝流程圖

軸封采用雙密封,即 填料密封加空氣密封;

操作簡便,可直接啟動,對 貯槽無壓力要求;

所用的密封氣源為干燥的壓縮空氣,露點溫度不大于一40℃即可,并要求密封氣壓力比中間罐內液氯壓力高0.05~0.1 MPa,空氣流量0.5-1m/min,要求中間罐的液位高于泵進口600 mm,以防氣蝕。

此外,軸封處還配有特殊材質的緊急密封氣囊,一旦密封氣源中斷,可采用緊急密封進行密閉處理,有效防止氯氣外溢。

四、液氯液下泵優缺點分析

液氯液下泵的優點是:

(1)可實現大流量的充裝,如對液氯槽車或火車槽車的充裝,充裝速度快,流量大,效率高;

(2)可實現連續充裝,且壓力穩定,克服了氣化液氯升壓工藝中因倒槽而造成的頻繁倒壓現象,確保了液氯充裝的安全;

(3)有效地解決了因液氯氣化加熱而導致液氯中的三氯化氮富集而產生的爆炸危險;

(4)液下泵直接安裝在液氯中間罐或液氯貯槽上,工藝配管簡單,出現泄漏、振動等故障時易于判斷;

(5)使用液下泵每充裝1t液氯可冷量O.45GJ,并可減少5kg的液氯損失。

液氯液下泵的缺點是:

(1)對原料氯氣含水、含酸量要求較高。到目前為止,對液下泵檢修了3次,都是因液氯含水、含酸量高造成含鐵的氯化物堵塞葉輪、軸套,使電流升高,啟動困難。

(2)對密封氣的要求較高。液氯液下泵要求密封氣源必須是干燥的空氣或氮氣,露點不大于一40℃。

(3)葉輪軸細長,檢修難度大,應有足夠寬敞的檢修場地。

(4)設備價格昂貴,一次性投資高。

五、液氯液下泵運行注意要點

1.開泵前的準備工作

1)檢查各閥門的開啟狀況,壓力表是否完好,是否有泄漏點;

2)將油杯的油加滿,每星期三將軸承蓋的潤滑脂加滿;

3)用手按順時針方向盤動聯軸器2~5圈檢查是否靈活;

4)檢查電源;

5)檢查空氣罐的壓力是否達到需要的壓力,要小于原氯壓力,一般在O.3MPa以上。

2.正常開泵

1)稍打開中間槽的平衡閥,通鹽酸系統至液氯系統能進中間槽即可;

2)打開中間槽的進液閥,待液位合格后啟動電機;

3)當出口壓力達到1.6MPa時,緩慢開啟液下泵出口閥,待液下泵出出口壓力穩定后,*打開出口閥;

4)調節好空封壓力,防止泄漏,一級密封壓力比中間槽壓力略高0.03MPa,二級密封壓力比一級密封壓力略高0.03MPa,中間槽的排氣口壓力比二級密封壓力略低0.1MPa即可;

5)控制好中間槽的液位,下限液位報警時,按停泵程序停泵。

3.正常停泵

1)緩慢關閉出口閥再停電機;

2)關閉計量槽液底閥;

3)利用分配臺使中間槽的平衡閥與液化系統連接,切斷通向鹽酸的閥門;

4)調節好空封壓力,防止泄漏,每半小時檢查一次空氣壓力。

4.緊急停泵

1)迅速關閉泵的出口閥再停泵,以免反轉;

2)其余再按正常停泵程序停泵。

5.崗位操作要點

1)開泵前要檢查中間槽、液下泵、計量槽各閥門情況,空封壓力是否符合開車條件;

2)開泵前要用手盤動聯軸器2~5圈,盤動困難或盤不動時或工作時出口壓力低于IMPa,

通知維修人員檢修;

3)每次開泵前要加潤滑油一次,每星期要加潤滑脂一次;

4)停泵后,開啟中間槽平衡閥與液化系統連接;

5)處于備用機狀況時三天內,每四小時用手盤動聯軸器2分鐘;

6)停泵超過三天必須先排污,后抽空中間槽液氯再排污;

7)當密封空氣壓力低于氯氣壓力時,要及時通知調度,迅速關閉緩沖罐的空氣壓力,并開啟氮封;

8)中間槽抽負壓時,千萬要防止排污系統液體倒入液下泵,造成腐蝕。